Poche settimane fa abbiamo fatto un tuffo nella favolosa storia delle macchine utensili e bene oggi invece parleremo del più grande passo avanti della storia di queste macchine: il CNC.

Poche settimane fa abbiamo fatto un tuffo nella favolosa storia delle macchine utensili e bene oggi invece parleremo del più grande passo avanti della storia di queste macchine: il CNC.

Iniziamo con una definizione: la funzione base del CNC è di dare le istruzioni di movimento a tutte le parti di un macchinario utensile.

Lo possiamo cosí trovare su tutte le macchine utensili come i torni, le foratrici, le alesatrici, le fresatrici e naturalmente nei centri di lavoro.

Il funzionamento di un CNC

Schematicamente il software è programmato per istruire la macchina e gli strumenti (avvio, cambio utensile, movimenti …), queste istruzioni sono interpretate da un encoder, che gestisce gli azionamenti collegati a strumenti e accessori.

Un CNC montato su un centro di lavoro a 5 assi!

Programmazione di un CNC

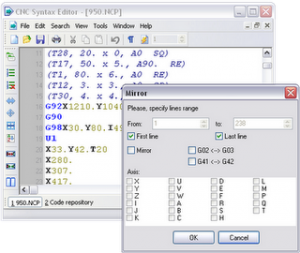

Questa è la parte più complessa del CNC, infatti, i già complessi linguaggi di programmazione cambiano a seconda della marca.

All’ inizio dell’ascesa del CNC una norma internazionale ISO 6983 è stata redatta, ma non fu mai rispettata dai produttori. Oggi il codice G Fanuc é il riferimento del settore perché è il più comune, ma non è uno standard.

Alcune indicazioni di linguaggio che ci permettono di capire le caratteristiche di una macchina CNC:

I “prefissi” X, Y, Z indicano le corse dei tre assi.

(Ricordare che l’asse Z è l’asse del mandrino della macchina, il segno positivo é la distanza dell’utensile. L’asse X é l’asse che permette la massima distanza dell’utensile e l’asse Y un punto di riferimento ortonormale.)

A definisce la rotazione attorno all’asse X, B la rotazione attorno all’asse Y e il famoso asse C la rotazione dell’utensile attorno all’asse Z.

Il comando M definisce le azioni correlate a: avvio, start/stop della lubrificazione, il cambio utensile, ecc…

I comandi F e S definiscono rispettivamente la velocità di movimento e la rotazione.

Un programma CNC ha dunque l’aspetto di una sequenza di istruzioni sopra descritte. Bisogna stare attenti perché un errore nelle istruzioni del linguaggio macchina può danneggiare o addirittura distruggere la macchina stessa. Fortunatamente, oggi sempre più programmi offrono una simulazione di movimento che consente di evitare incidenti.

Il CNC permette di ottenere una precisione che una macchina manuale non permette e coordinare diverse azioni e strumenti contemporaneamente che un uomo non può fare. Il primo CNC è stato infatti inventato nel 1942 per la lavorazione dell’albero a camme di un motore di aereo che era impossibile da raggiungere senza l’aiuto di una macchina. I centri di lavoro in grado di gestire fino a 5 assi con cambio automatico permettono di risparmiare tempo e, pertanto, e di conseguenza un risparmio di denaro.

Il CNC permette di ottenere una precisione che una macchina manuale non permette e coordinare diverse azioni e strumenti contemporaneamente che un uomo non può fare. Il primo CNC è stato infatti inventato nel 1942 per la lavorazione dell’albero a camme di un motore di aereo che era impossibile da raggiungere senza l’aiuto di una macchina. I centri di lavoro in grado di gestire fino a 5 assi con cambio automatico permettono di risparmiare tempo e, pertanto, e di conseguenza un risparmio di denaro.

Naturalmente Exapro offre una grande selezione di macchine a controllo numerico per l’industria meccanica. Non esitate a visitare le nostre categorie di macchine a CNC come i torni in questo caso.